LC并聯如何增強磨損傳感器的檢測性能

在機械設備的日常運行中,磨損是一個持續且不可避免的問題。據行業研究顯示,油液中的磨損顆粒的尺寸和數目能直接反映設備的磨損程度。

因此,對油液中的磨損顆粒進行監測,能夠提供設備的潤滑狀態信息,從而實現對早期故障進行預警和對故障類型進行診斷。

為了在線監測設備的磨損狀態,今天,我們將為大家介紹一種能夠顯著提升電感式磨損傳感器檢測精度的創新技術——LC并聯諧振技術。

一、電感式磨損傳感器的基本原理

電感式磨損傳感器因其結構簡單、溫度穩定性好、能夠檢測油液中金屬磨粒的數量及尺寸大小的特點,被廣泛應用于工業領域。

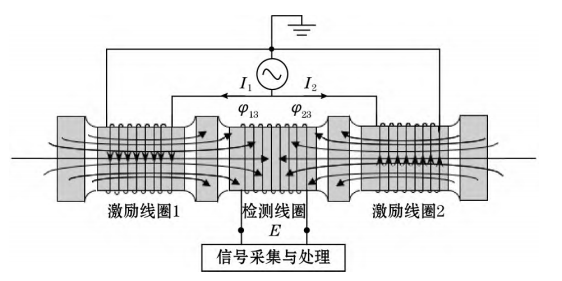

該類傳感器的工作原理基于法拉第電磁感應定律,通過兩個激勵線圈和一個檢測線圈構成的特殊結構,實現磨損顆粒的定量檢測。

當無磨粒通過線圈時,檢測線圈處于電感平衡狀態,不產生感應電動勢。而當有磨粒通過時,由于磁化效應和渦流效應的綜合作用,磨粒對線圈產生的擾動磁場與原磁場相耦合,引起檢測線圈內部磁通量的變化,從而產生對應的特征信號,用于判斷磨粒的特征信息。

二、LC并聯諧振技術的創新應用

傳統的電感式磨損傳感器雖然具有一定的檢測能力,但在面對微小磨損顆粒或復雜工況時,其檢測精度往往受到制約。為了克服這一難題,科研人員引入了LC并聯諧振技術。

LC并聯諧振技術通過在電路中將電感和電容進行并聯連接,利用諧振時的高阻特性,放大磨粒通過傳感器時所引起的阻抗變化。這種技術不僅能夠提高傳感器對其他頻率噪聲的抗干擾能力,還能在諧振頻率附近顯著加大線圈的電流變化率,從而增強傳感器對磨粒的檢測靈敏度。

▲源自網絡 | 線圈結構示意圖

研究結果表明,當激勵線圈處于LC并聯諧振狀態時,其電流對頻率的變化率顯著加大,線圈軸向磁通密度也隨之增強。

在LC并聯電路中,電路兩端的電勢差滿足V1 - U1 = V2 + U2 = V3 + U3,電流滿足I1 = I2 + I3。假設V1 = eiωt,則可以得到一系列關于電流和電壓的方程。當電路處于諧振狀態時,其阻抗達到最大,此時傳感器對磨粒的檢測靈敏度也達到最高。

這使得磨粒通過線圈時引起的磁場擾動更加明顯,進而提高了檢測線圈的輸出信號強度。此外,通過對檢測線圈并聯電容的優化設計,可以進一步放大輸出信號,使傳感器在檢測微小磨損顆粒時表現出更高的精度和穩定性。

三、LC并聯諧振技術的實際應用效果及公式推導

為了驗證LC并聯諧振技術的實際效果,科研人員進行了大量的仿真和實驗測試。測試結果表明,在相同條件下,采用LC并聯諧振技術的電感式磨損傳感器相較于傳統傳感器,其輸出信號峰峰值顯著增加。

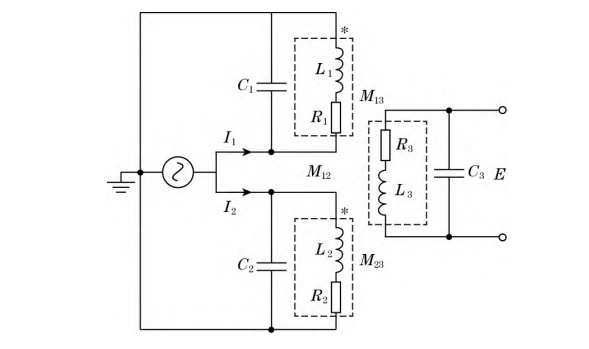

源自網絡 | LC 并聯結構三線圈等效電路示意圖

在推導LC并聯諧振技術的公式時,我們首先需要了解串聯LC電路的阻抗公式:

Z = R + j(ωL - 1/(ωC))

其中,R為電阻,L為電感,C為電容,ω為角頻率。

對于并聯LC電路,其等效阻抗可以通過以下公式計算:

1/Z = 1/(R + jωL) + jωC

當電路處于諧振狀態時,其阻抗的虛部為零,即:

ωL - 1/(ωC) = 0

解得諧振頻率f0為:

f0 = 1/(2π√(LC))

在諧振頻率下,電路的阻抗達到最大,此時傳感器對磨粒的檢測靈敏度也最高。

研究結果表明,當激勵線圈處于LC并聯諧振狀態時,其電流對頻率的變化率顯著加大,線圈軸向磁通密度也隨之增強。這使得磨粒通過線圈時引起的磁場擾動更加明顯,進而提高了檢測線圈的輸出信號強度。

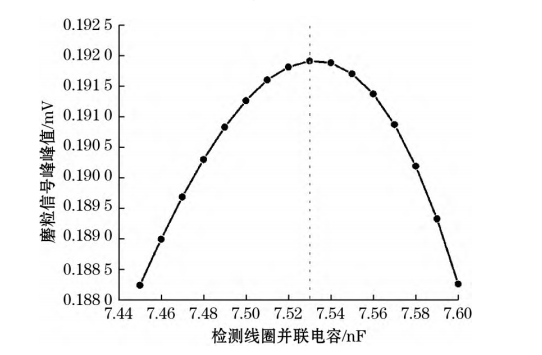

圖源網絡 | 檢測線圈并聯電容對磨粒信號峰峰值的影響

以100μm粒徑的鐵磁磨粒為例,仿真結果顯示,在檢測線圈并聯電容為7.53nF時,傳感器的輸出信號峰峰值達到最大。與無電容結構的傳感器相比,采用LC并聯諧振技術的傳感器輸出信號增強了近12倍。這一結果充分證明了LC并聯諧振技術在提升電感式磨損傳感器檢測精度方面的顯著效果。

四、結語

LC并聯諧振技術作為一種創新的電感式磨損傳感器檢測技術,具有顯著的優勢和廣闊的應用前景。通過引入該技術,可以顯著提升傳感器的檢測精度和穩定性,為機械設備的潤滑監測和故障預警提供更加可靠的數據支持。

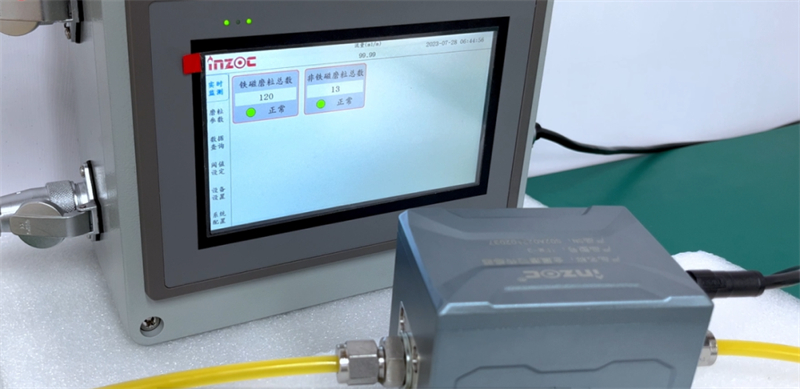

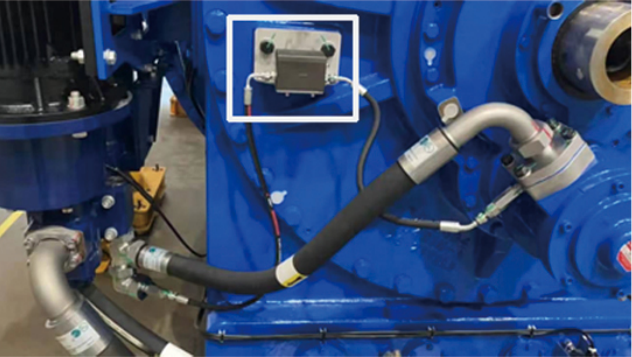

▲智火柴油液金屬磨粒傳感器應用案例

隨著工業技術的不斷發展和對設備維護要求的不斷提高,我們相信LC并聯諧振技術將在未來得到更加廣泛的應用和推廣。

如果您需要:油液磨損監測傳感器,請聯系我們。智火柴,國內知名油液監測系統提供商!